Peu d’industries sont aussi actives que celles des biens de consommation courante et de l’agroalimentaire. Ce qui se passe dans ce secteur affecte la planète entière au quotidien. Dematic nous a contactés suite à un besoin de tables élévatrices pour un projet de centre de distribution d’envergure en Europe de l’Est. L’entreprise souhaitait construire l’un des centres de distribution les plus sûrs et les plus efficaces jamais construits. Plus facile à dire qu’à faire, surtout lorsque le centre en question traite des produits alimentaires. Qui dit produits alimentaires dit souvent grandes quantités, températures spécifiques, exigences d’hygiène, lois strictes et précautions contraignantes.

Avec l’aide de VPG, un plan de projet a commencé à prendre forme. Il devait répondre aux préoccupations mentionnées ci-dessus et Dematic souhaitait également améliorer la productivité, la rentabilité, la sécurité et l’ergonomie des équipements de levage, ainsi que prévenir les accidents du travail.

« L’industrie alimentaire est en pleine mutation », déclare Detlev Doernbrack, directeur des ventes chez VPG.

« Auparavant, l’accent était mis sur les processus, mais il est évident que la rapidité et la logistique sont aujourd’hui plus importantes. Il s’agit d “éviter les goulots d” étranglement et de garantir des livraisons rapides, même en cas de fluctuation de la demande », explique Detlev.

Ambiante ou réfrigérée

L’un des défis consistait à respecter les exigences strictes en matière d’hygiène et de température. L’équipement, les plateformes de travail et les aliments devaient donc respecter en permanence les différentes tolérances de température. Parmi ces tolérances, on trouve la température ambiante (5-35 °C) et la température réfrigérée (0-4 °C). Les plateformes de travail et les tables élévatrices devaient donc fonctionner parfaitement à basse température, être faciles à nettoyer et résister à une usure importante.

La solution consistait à équiper les postes de travail différemment selon leur emplacement et leur fonction, car le froid affecte les plateformes de multiples façons. L’huile réagit différemment au froid et même l’acier est affecté. Par exemple, sous l’effet de contraintes dues au froid, l’acier peut devenir plus poreux et s’affaiblir. C’est pourquoi les plateformes et les ascenseurs ont été renforcés avec un acier plus résistant à la corrosion afin de garantir la sécurité des opérations par temps froid.

Ergonomie et sécurité

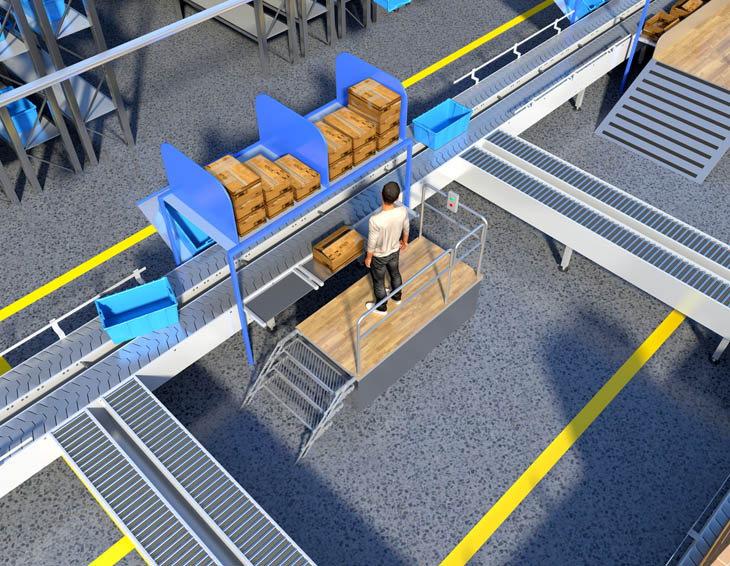

L’objectif principal de la plateforme était de permettre aux travailleurs de travailler debout de manière sûre et ergonomique, évitant ainsi toute tension inutile au niveau des épaules, de la nuque et du dos. La plateforme et l « élévateur finalisés permettent ainsi de régler facilement la hauteur de travail adéquate. Spacieuse, robuste et conçue pour réduire les vibrations, la plateforme offre des conditions de travail sûres et précises. De plus, chaque type de plateforme est équipé de portillons, d » équipements de sécurité, de boutons réglables et de plinthes sur mesure, tous conçus sur mesure pour la tâche spécifique de la plateforme.

Lors du stockage et de la manipulation des aliments, l’hygiène est primordiale. Par conséquent, les postes et les étagères devaient être nettoyés et désinfectés régulièrement. Afin de minimiser les risques de glissade, les sols et les marches ont été conçus pour un climat humide et recouverts d’un revêtement antidérapant.

Solution d’espace minimal

Un autre défi consistait à construire des plateformes de travail bien équipées et flexibles, tout en optimisant l’espace. C « était d’autant plus vrai dans un environnement froid où chaque mètre carré est particulièrement coûteux. L’un de ces détails était l’escabeau ou l » échelle nécessaire pour y accéder. Pour résoudre ce problème, nous avons conçu une échelle télescopique rétractable automatiquement. Une solution sûre et peu encombrante.

Un besoin toujours croissant

Je pense pouvoir affirmer sans risque que l’industrie agroalimentaire est l’une des plus importantes au monde. Plus nous améliorerons notre capacité à produire, stocker et livrer efficacement les aliments, plus nous disposerons de ressources pour résoudre d’autres problèmes importants. Un centre de distribution bien conçu et performant est au cœur de ce développement.

« Pouvoir adapter rapidement ses besoins de stockage et livrer plus vite sont aujourd’hui des compétences essentielles pour toute entreprise de logistique. Et le faire en toute sécurité. Je suis ravi d’avoir participé à ce projet et, même si cela a parfois été difficile, le résultat final en vaut toujours la peine », conclut Detlev.