Pocas industrias tienen tanta actividad como la de productos de consumo diario y alimentación. Lo que ocurre en este sector afecta a todo el planeta a diario. Dematic nos contactó cuando necesitaban mesas elevadoras para un proyecto de centro de distribución masivo en Europa del Este. Querían construir uno de los centros de distribución más seguros y eficientes jamás construidos. Es más fácil decirlo que hacerlo, sobre todo cuando se trata de alimentos. Los alimentos suelen implicar grandes cantidades, temperaturas específicas, requisitos de higiene, leyes estrictas y diversas precauciones engorrosas.

Con la ayuda de VPG, se comenzó a gestar un plan de proyecto. Este debía abordar las preocupaciones mencionadas, y Dematic también quería aumentar la productividad, la rentabilidad, la seguridad y la ergonomía en la elevación, así como prevenir lesiones laborales.

“La industria alimentaria está cambiando en su esencia”, afirma Detlev Doernbrack, director de ventas de VPG.

“Antes, el enfoque se centraba en los procesos, pero es evidente que hoy en día la velocidad y la logística son más importantes. Se trata de evitar cuellos de botella y garantizar entregas rápidas incluso cuando la demanda fluctúa”, explica Detlev.

Ambiente o refrigerado

Uno de los retos fue cumplir con los estrictos requisitos de higiene y temperatura. Esto significaba que el equipo, las plataformas de trabajo y los alimentos debían mantenerse dentro de las diferentes tolerancias de temperatura en todo momento. Dos de ellas son la temperatura ambiente (5-35 °C) y la temperatura refrigerada (0-4 °C). Por lo tanto, las plataformas de trabajo y las mesas elevadoras debían funcionar correctamente a bajas temperaturas, ser fáciles de limpiar y soportar un desgaste intenso.

La solución fue equipar las estaciones de trabajo de forma diferente según su ubicación y función, ya que las bajas temperaturas afectan a las plataformas de múltiples maneras. El aceite reacciona de forma distinta al enfriarse, e incluso el acero se ve afectado. Por ejemplo, al someterse a tensiones a bajas temperaturas, el acero puede volverse más poroso y debilitarse. Por lo tanto, las plataformas y los elevadores se reforzaron con acero más resistente y resistente a la corrosión para garantizar la seguridad en condiciones de frío.

Ergonomía y seguridad

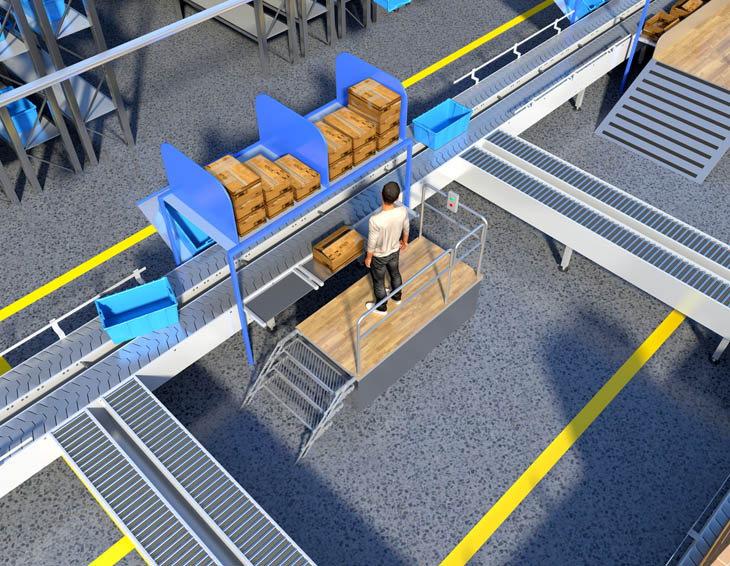

El objetivo principal de la plataforma era permitir a los trabajadores trabajar de pie de forma segura y ergonómica, evitando así tensiones innecesarias en hombros, cuello y espalda. La plataforma y el elevador finalizados permiten al trabajador ajustar fácilmente la altura de trabajo correcta. La plataforma es espaciosa, robusta y está diseñada para reducir las vibraciones, garantizando un trabajo seguro y preciso. Además, cada tipo de plataforma está equipada con puertas personalizadas, equipo de seguridad, botones ajustables y zócalos. Todo ello, diseñado a medida para la tarea específica de cada plataforma de trabajo.

Al almacenar y trabajar con alimentos, la higiene es fundamental. Por ello, era necesario limpiar y desinfectar con frecuencia las estaciones y los estantes. Para minimizar el riesgo de resbalones, los suelos y escalones se diseñaron teniendo en cuenta el clima húmedo y se cubrieron con un revestimiento antideslizante.

Solución de espacio mínimo

Otro reto fue construir plataformas de trabajo bien equipadas y flexibles, aprovechando al máximo el espacio. Más aún en un ambiente frío donde cada metro cuadrado es especialmente valioso. Uno de estos detalles era el escalón o escalera necesaria para acceder a la plataforma. Para solucionar este problema, diseñamos una escalera telescópica retráctil automática. Una solución segura que ahorra espacio.

Una necesidad cada vez mayor

Creo que se puede afirmar con seguridad que la industria alimentaria es una de las más importantes del mundo. Cuanto mejor produzcamos, almacenemos y distribuyamos alimentos de forma eficiente, más recursos tendremos para resolver otros asuntos importantes. Un centro de distribución inteligente y eficiente es fundamental para ese desarrollo.

Adaptarse rápidamente a las necesidades de almacenamiento y realizar entregas más rápidas son algunas de las capacidades más importantes hoy en día para cualquier empresa de logística. Y hacerlo de forma segura. Estoy encantado de haber formado parte de este proyecto y, aunque a veces ha sido difícil, el resultado final siempre merece la pena», concluye Detlev.